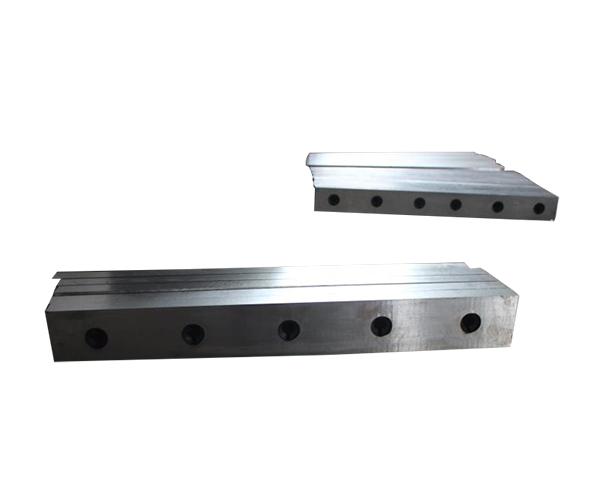

单轴撕碎机刀片刃口角度如何选择?

2025/9/10 10:02:04

单轴撕碎机刀片刃口角度的选择是影响设备破碎效率、能耗及刀片寿命的关键参数,需结合物料特性、加工需求及成本进行综合考量。以下是选择刃口角度的要点:

1. 刃口角度与剪切力的关系

刃口角度越小(如30°-45°),刃口越锋利,切入物料所需剪切力越小,适合处理软质、韧性材料(如塑料、橡胶、薄膜等)。较小的角度可降低能耗,但刃口强度较弱,易磨损或崩刃。角度增大至45°-60°时,刃口强度提升,抗冲击能力增强,适用于硬脆性物料(如金属薄片、电子废料、木材等),但剪切阻力增大,可能导致能耗上升。

2. 物料特性决定角度范围

- 软质材料:选择30°-40°的锐角刃口,以快速切断纤维或延展性物料,避免缠绕。

- 中等硬度材料(如混合废料、家电外壳):推荐40°-50°的平衡角度,兼顾锋利度与耐用性。

- 高硬度或含杂质物料(如金属、玻璃纤维):需采用50°-60°钝角刃口,防止刃口崩裂,延长使用寿命。

3. 刀片材质与加工工艺的影响

刀片基材硬度(如合金工具钢、高速钢或硬质合金)直接影响角度选择。高硬度材质可适当减小角度以提升锋利度,而普通材质需增大角度补偿强度。此外,热处理工艺(如表面渗氮)可增强刃口耐磨性,允许更小的角度设计。

4. 运行成本与维护周期

小角度刃口初期破碎,但需频繁修磨或更换;大角度刃口维护周期长,但可能牺牲部分效率。建议通过试验对比单位时间处理量、能耗及维护成本,选择综合成本优的角度。

5. 动态调整与优化

实际应用中,可通过试机观察刀片磨损形态及出料粒度。若刃口快速磨损或物料挤压严重,需增大角度;若剪切阻力过大或物料切口毛糙,可适当减小角度。对于混合物料,可设计分段式刃口(如主刃区45°、副刃区55°)以平衡适应性。

结论

单轴撕碎机刃口角度无固定标准,需结合物料硬度、韧性、含杂量及生产目标灵活调整。建议初期选用45°±5°作为基准角度,通过实际工况测试逐步优化,并定期检测刃口状态,确保稳定运行。