单轴撕碎机刀片加工精度要求多高?

2025/9/7 10:02:20

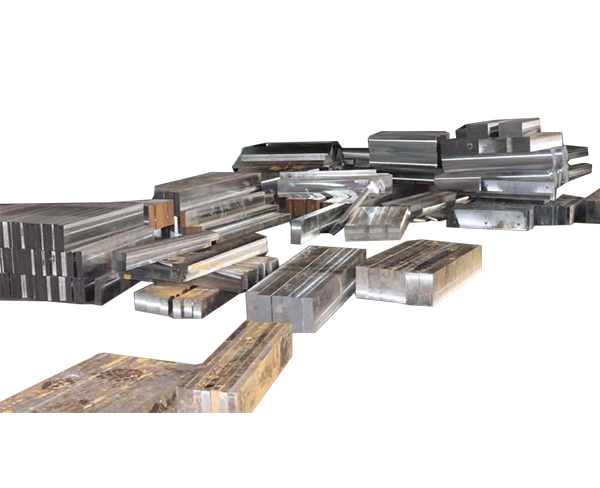

单轴撕碎机刀片的加工精度要求较高,直接影响设备性能、破碎效率及使用寿命。其精度指标涵盖以下方面:

1. 尺寸公差与形位公差

刀片的关键尺寸(如刃口厚度、安装孔直径、整体外径等)需控制在±0.05mm以内,以确保与刀轴的配合。形位公差(如平面度、同轴度)通常要求≤0.1mm,防止安装后偏摆或振动。刀片组的多片叠加误差需严格管控,避免因累积偏差导致间隙不均。

2. 刃口加工精度

刃口的直线度要求≤0.02mm/m,表面粗糙度Ra≤0.8μm,确保切割锋利度及均匀受力。刃角加工误差需在±0.5°以内,过大偏差易导致物料卡塞或局部磨损加剧。热处理后需二次精磨,消除变形并保持刃口一致性。

3. 动平衡等级

高速旋转时,刀片动平衡等级需达到G6.3(ISO标准),残余不平衡量≤2g·mm/kg。失衡会引发整机振动,加速轴承损耗,甚至引发断裂风险。动平衡校正需结合刀体与刀片组合测试。

4. 表面处理与配合精度

刀片与刀轴配合面常采用H7/h6公差,间隙≤0.03mm,过松易晃动,过紧则装配困难。表面硬化层(如氮化或碳化钨涂层)需均匀,厚度误差±0.01mm,以提升耐磨性。

5. 检测与工艺控制

加工过程需使用三坐标测量仪检测关键尺寸,投影仪校验刃口轮廓。批量生产时CPK值≥1.33,确保稳定性。精加工阶段推荐数控磨床或慢走丝线切割,精度可达±0.01mm。

综上,单轴撕碎机刀片需兼顾尺寸、几何、动平衡及表面质量的综合精度,通常需达到IT7级及以上标准。高精度加工虽增加成本,但可显著降低能耗、提升产能,并延片寿命至普通产品的1.5倍以上。